Життя будівельної техніки не встелене трояндами. Найгірше почуваються машини з найбільшою кількістю відпрацьованих годин; зі збільшенням кількості відпрацьованих годин вони коштують все менше і менше, а їхнє обслуговування стає все більш обмеженим, поки врешті-решт вони не опиняються в кущах, щоб згнити. Трохи кращі справи у великих і дуже дорогих машин, ресурс яких в основному залежить від рівня технічного обслуговування протягом багатьох років. Однак для будь-якої машини настає момент, коли ми повинні вирішити, чи рухаємося ми до масштабної модернізації, чи відмовляємося від неї і утилізуємо або здаємо на металобрухт, щоб не завантажувати ресурси конкурентів.

Двигуни будівельної техніки, як її серце, є особливим компонентом. За 30-40-50 років технологія дизельних двигунів змінила 3-4 покоління, і хоча ринок промислових двигунів є довгожителем, обслуговування агрегатів, які історично пам’ятають 1970-ті роки, стало проблемою. Основними джерелами проблем є, по-перше, небажання сервісних центрів обслуговувати старі двигуни, по-друге, обмеження в доступності запасних частин і, по-третє, підвищений рівень відмов через вік самого двигуна.

На початку 2023 року мені випала нагода модернізувати двигун колійної трамбувальної машини Plasser&Theurer 09-32СМ, оснащеної двигуном Deutz BF12L413F, конструкція якого пам’ятає 1970-ті роки. Двигуни Deutz сімейства 413 однозначно можна вважати дуже успішними. Вони досі використовуються в багатьох машинах, і ще кілька років тому я бачив, як нові екземпляри таких двигунів встановлювали на гірничі машини, вироблені в нашій країні для східних ринків. Головним аргументом на користь їх використання була саме надійність і, завдяки повітряному охолодженню, хороша сумісність з холодним кліматом.

Навіщо тоді замінювати такий блок на інший? Причин кілька, і кожна з них дуже добре захищає себе. Перша – це те, що я б назвав небажанням сервісів обслуговувати дуже старі двигуни. Як механік, я це добре розумію: копатися з таким старим обладнанням – це завжди ризик, що щось вийде з ладу, а клієнти не дуже полюбляють складні рішення, які потребують великих витрат. Як наслідок, іноді краще не пхати руки в пристрої, які супроводжуються ризиком виникнення проблем і незадоволення клієнтів. Друга проблема – відсутність таких об’єктів на вторинному ринку. Звичайно, в європейському масштабі ми, напевно, зможемо знайти такий двигун, але це майже напевно буде агрегат, який потребує капітального ремонту, який для вживаного агрегату завжди повинен бути проведений в більшій чи меншій мірі. Особливо через величезні витрати, пов’язані з логістикою його заміни в такій машині, як колійний трамбувальник. Третя причина – дуже схожа вартість купівлі відновленого на заводі агрегату старого і нового типу у виробника. У рамках програми X-change все ще можна замовити відновлений на заводі двигун Type 413 від Deutz AG, але його вартість по суті така ж, як і у TCD2015V8, який і є обраним двигуном. У випадку зі старим типом двигуна витрати на відновлення машини зменшилися б, але ми не вирішили б проблем, про які йшлося в першу чергу. Крім того, дивлячись на дані виробника про потреби в паливі для обох агрегатів, простий розрахунок показав, що, якщо машина буде працювати, інвестиції, швидше за все, окупляться тільки на витратах на паливо протягом декількох років. Перевіряти це на практиці ще рано, але немає сумнівів, що ефективність двигунів TCD2015 знаходиться на зовсім іншому, вищому рівні.

З ким працювати в плані доставки?

Рішення про заміну силового агрегату на новіший було прийнято ще в 2021 році, а комплексну реалізацію завдання взяв на себе один з авторизованих сервісних центрів Deutz у Польщі. Вся ця історія виявилася повним провалом, і, озираючись назад, я з упевненістю можу сказати, що вони не змогли виконати поставлене завдання. Цей сервіс не дотримався жодного із заявлених термінів, а коли ми вирішили звернутися до польської штаб-квартири Deutz, BTH Fast, виявилося, що двигун, на який ми чекали, всупереч політиці компанії, був замовлений сервісом з іншого джерела (невідомого). Крім того, ненадійний постачальник послуг вирішив висловити своє невдоволення нашим втручанням, а нам заявили, що ми пхаємо свого носа не в свої справи і розірвали контракт в той момент, коли його виконання мало бути на завершальній стадії… Враховуючи, що в березні 2022 року в цеху стояв розібраний верстат без двигуна і малоймовірну перспективу провести модернізацію, єдиним і болючим рішенням було зібрати верстат і відкласти всю операцію ще на рік. Ми також співпрацювали з головним представником Deutz AG в Польщі, компанією BTH Fast, щодо постачання приводного блоку. І я дуже ціную цю співпрацю. Надійність, своєчасність та підтримка BTH Fast знаходяться на дуже високому рівні.

Чому варто працювати з авторизованим постачальником Deutz? Ми повинні пам’ятати, що модернізація, подібна до обговорюваної, – це, по суті, створення прототипу, який має запрацювати з першого разу. Крім того, все має бути продумано, сплановано і підготовлено заздалегідь. Побудувати все на місці в натурі неможливо, хоча б тому, що час очікування деяких компонентів становить 3-4 місяці. У цьому випадку співпраця з авторизованим постачальником виробника має вирішальне значення. Перш за все, в рамках такої співпраці ми маємо можливість отримати доступ до всієї технічної документації, характеристик компонентів, цифрових моделей STEP, які є незамінними при проектуванні установок, а також достовірну інформацію про наявність компонентів та їх вартість.

Як виглядає покупка двигуна від Deutz AG?

Тут починається найцікавіше. Спочатку я не міг зрозуміти, чому вартість абсолютно нового двигуна і відновленого на заводі двигуна X-Change дещо відрізняється (сам двигун). На практиці стало очевидно, що ми не можемо придбати новий двигун, оскільки для цього потрібно купити двигун у специфікації, яка відповідає чинним стандартам. Тобто на практиці нам довелося б купувати агрегат з щонайменше дуже дорогою вихлопною системою, оснащеною DPF. Для цього не було ні часу, ні місця (фізично в машині). З іншого боку, придбання двигуна за програмою X-Change від Deutz також пов’язане з певними обмеженнями. А саме, ми повинні замовити двигун з певним серійним номером, за попередньо виготовленою специфікацією. Так само, як замовити запчастину. Тут дуже важлива допомога представника Deutz, оскільки тільки він має доступ до інформації про двигуни, що виробляються.

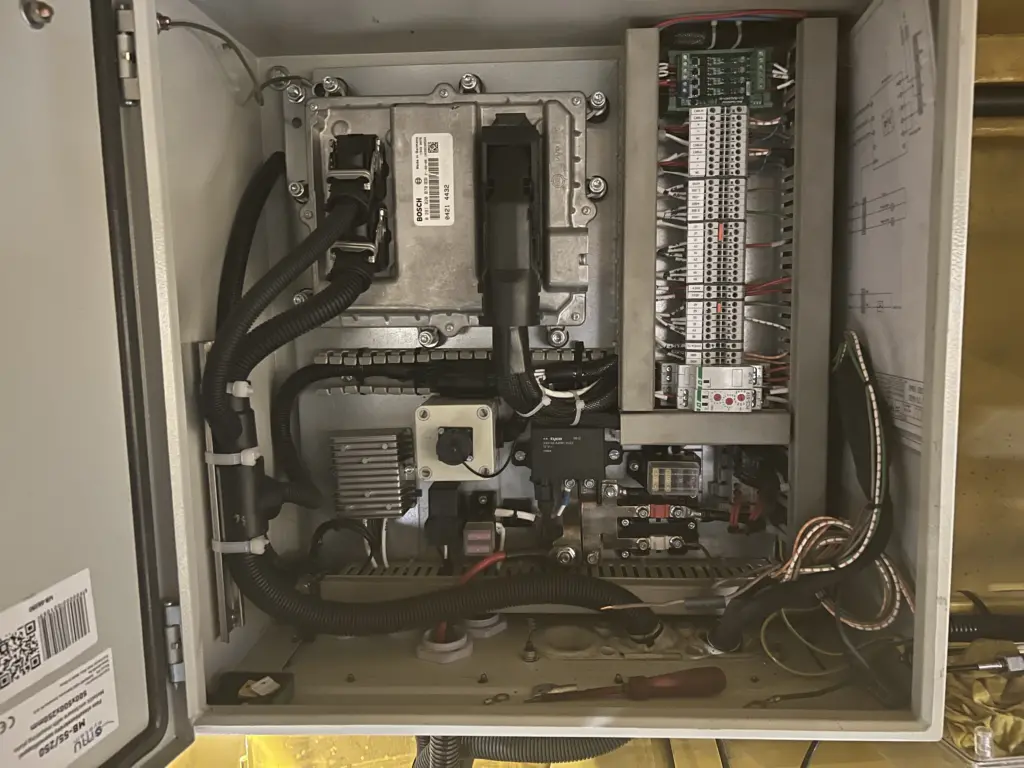

Доводиться шукати компроміси, тим більше, що купівля та заміна компонентів двигуна згодом обходиться дуже дорого. Таким чином, замість двох маленьких генераторів залишається один великий, компресор кондиціонера треба кудись “приклеїти” і т.д. Клопітно, але прийнятно. При складанні ECU (блок управління двигуном) для двигуна нам також потрібно перевірити, як саме він був запрограмований, оскільки може виявитися, що, незважаючи на наявність різних функцій в специфікаціях і схемах, отриманий вами ECU не буде оснащений деякими з них, або вони будуть працювати трохи інакше, ніж очікувалося. Консультанти Deutz також не знають абсолютно всього, і вміння ставити правильні запитання у правильний спосіб є ключовим фактором.

Сам двигун з програми X-Change не відрізнити від абсолютно нового двигуна. Я намагався знайти сліди використання будь-якого компонента, який мав би ознаки попереднього використання, але безрезультатно. Якщо двигун оснащений старими блоком, колінчастим валом і, можливо, головкою, це все, що пов’язує його з відновленням двигуна.

Проблеми та технічні питання

У випадку з цим конкретним оновленням, дві проблеми були основними джерелами проблеми. Першим джерелом проблем стала заміна двигуна повітряного охолодження на двигун з рідинним охолодженням, а другим – необхідність розробки гідравлічного приводу вентилятора охолодження. Дві проблеми злилися в одну основну.

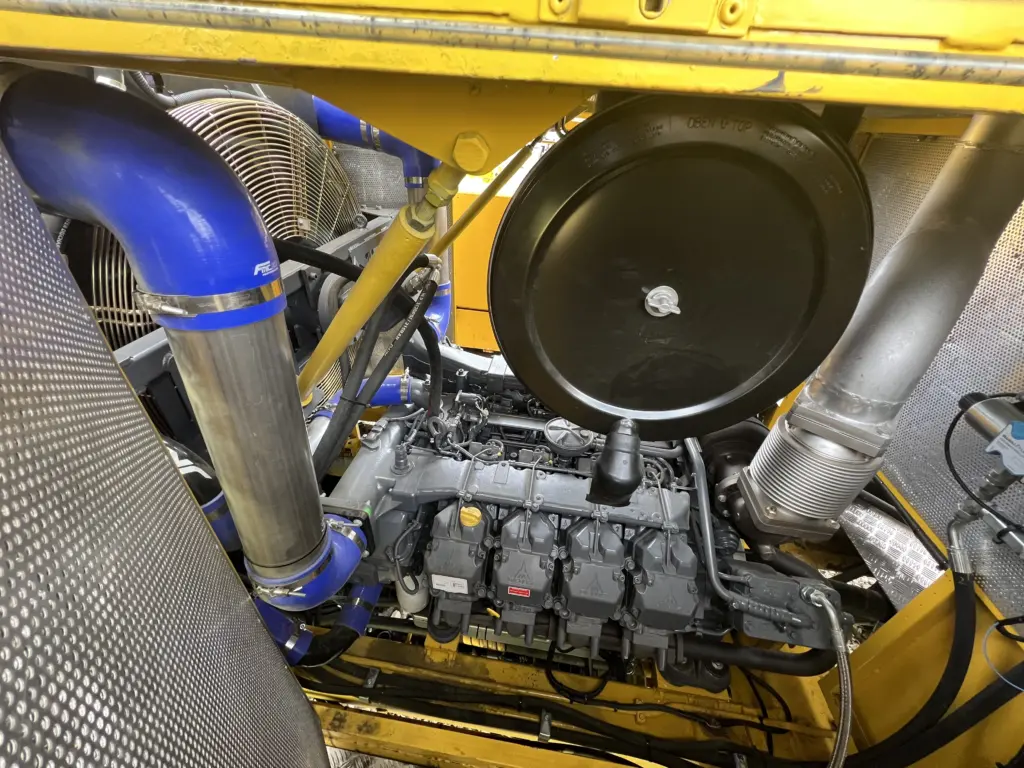

У випадку з трамбувальною машиною CSM 09-32 для приводу навісного обладнання використовуються як передній, так і задній колінчасті вали. Задня частина колінчастого валу (з боку маховика) з’єднана карданним валом з автоматичною коробкою передач ZF, яка забезпечує машині транспортний привід. Тим часом, передня частина колінчастого валу через приводний вал приводить в дію шестерні гідравлічного насоса, які живлять машину під час трамбування колії. Ситуація, в якій потужність від колінчастого валу отримується з обох сторін колінчастого валу, є рідкісною конфігурацією. Найчастіше ми маємо вентилятор радіатора, встановлений спереду двигуна, а сам радіатор встановлений безпосередньо перед двигуном і підтримується тими ж стрингерами. Через необхідність встановлення радіатора двигуна над переднім карданним валом, довелося розробити гідравлічний привід для приводу вентилятора охолодження. Ось тут стає цікаво, адже споживана потужність вентилятора становить майже 40 кВт при максимальних обертах двигуна! Це означає, що в екстремальних умовах на вентилятор припадає близько 10% потужності, що генерується двигуном. Конструкція вентилятора також не допомагає, оскільки він призначений для встановлення на двигун, а отже, міцний і важкий, важить добрий десяток кілограмів. Важкий вентилятор, що йде в комплекті з гідравлічним двигуном, не підходить для кріплення безпосередньо до радіатора, тому мені довелося сконструювати додаткову раму, яка є тримачем вентилятора і опорою радіатора, щоб ізолювати радіатор від вібрації. Хоча радіатор, вентилятор і підрамник були спроектовані максимально компактними, коли вони були розміщені в моторному відсіку, з кожного боку залишилося по 10 мм вільного простору (це, звісно, відповідало задуму проектувальників).

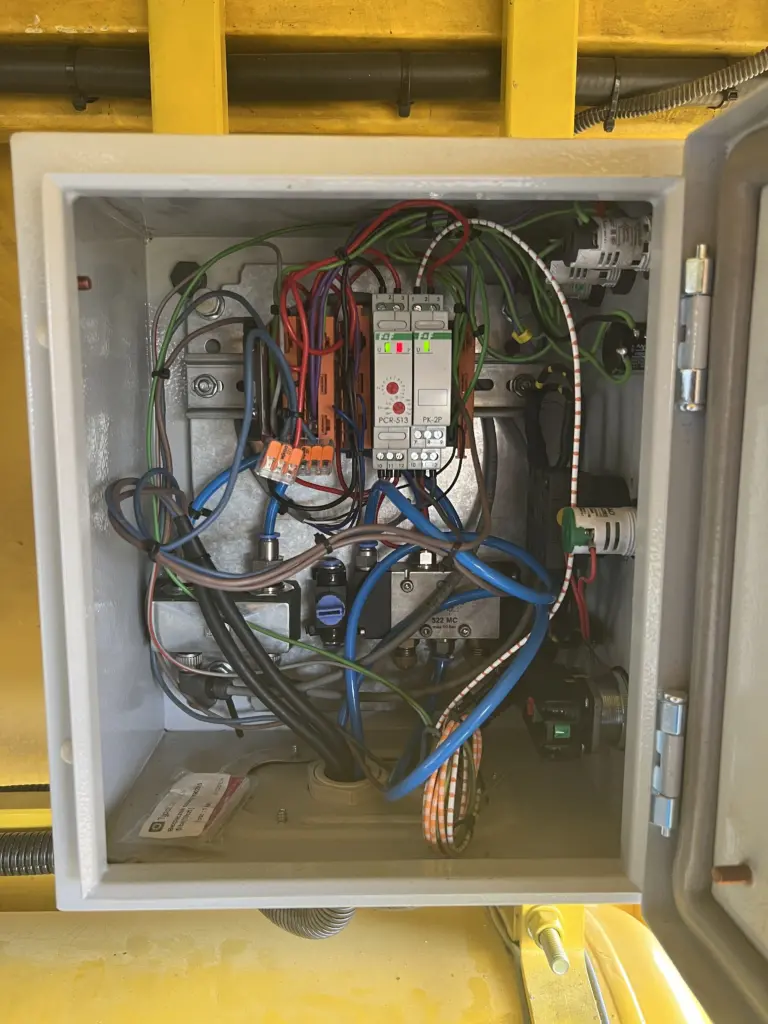

Під час підбору гідродвигуна для приводу вентилятора виявилося, що гідронасос, з яким поставлявся двигун, абсолютно не підходить для того завдання, для якого він призначався. Тут не вистачало досвіду як мені, так і моїй команді в Deutz. Шестеренчастий насос, що постачався в комплекті, було замінено на адаптер живлення для отримання більшої потужності від ГРМ двигуна та відповідний поршневий насос Hydro-Leduc з фіксованим робочим об’ємом. Двигун вентилятора також був обраний з асортименту цього виробника. Управління гідравлічним приводом має загалом три передачі. Холостий хід, коли вся потужність насоса йде в перелив, шестерня 1, для якої ми можемо встановити обмежений робочий тиск, і шестерня 2, що працює на повну потужність. Крім того, система працює таким чином, що при вимкненому двигуні вентилятор не гальмується насосом і може вільно гальмувати. Холостий хід був призначений для того, щоб не навантажувати двигун під час запуску, але на практиці він не потрібен і запуск вентилятора на передачі не створює значного навантаження на двигун. Повторний запуск також не є обов’язковим. При проектуванні такої системи я б знову зупинився на одноконтурній схемі з можливістю обмеження тиску в системі (тобто можливістю регулювання швидкості). Гідравлічний привід вентилятора радіатора, окрім недоліків, пов’язаних з ускладненням, має велику перевагу в тому, що він дає можливість зменшити навантаження вентилятора на двигун або, наприклад, дає можливість підвищити робочу температуру двигуна, що також може бути вигідним. Безумовно, тут є певний простір для пошуку можливостей для економії споживання пального та скорочення обсягів викидів.

Цікавим питанням був вибір гнучкої муфти, що працює між маховиком і трансмісією ZF. Замовлення зчеплення передбачало надання виробнику даних, що стосуються балансу (точніше, дисбалансу) двигуна, характеристик коробки передач ZF тощо для проведення розрахунків. Час очікування на зчеплення становив 16 тижнів, а вартість була астрономічною. Зрештою, ми встановили компонент точно так, як треба, таким чином виконавши частину гарантійних вимог виробника двигуна.

Найпроблемнішою частиною інсталяції виявилася вихлопна система. Головним чином через відсутність вибору глушників, які були б доступні на ринку. Звичайно, є виробники з повними каталогами продукції, але час очікування 12-16 тижнів був неприйнятним. Зрозуміло, що ми відновили оригінальні глушники машини, і вони знову стали на місце. Цим елементом інсталяції я задоволений найменше. Звісно, все працює, як треба, але можна було б зробити звукоізоляцію всієї системи. Озираючись назад, питання звукоізоляції машини під час такої модернізації було б для мене набагато пріоритетнішим.

Інтеграція нового приводу в машину

Регулювання швидкості заводського двигуна було реалізовано дуже просто. До рядної тяги впорскувального насоса був приєднаний пневмоциліндр, який керував обертами, і другий пневмоциліндр, який відповідав за блокування максимальних обертів двигуна для робочого (трамбувального) режиму роботи машини. У режимі трамбування частота обертання двигуна має вирішальне значення, оскільки вона прямо пропорційна частоті обертання валів трамбувальних агрегатів, тобто відповідає за частоту їх роботи. Регулятор обертів двигуна повинен виконувати функції – режим руху (повний діапазон обертів), режим форсування (обмежений максимальний діапазон обертів) і давати можливість легко коригувати максимальний діапазон обертів для режиму форсування. Крім того, машина має три точки, з яких оператори повинні мати можливість керувати двигуном (одночасно, з міркувань безпеки) – дві кабіни водія і одна трамбувальна станція. Здавалося б, проста система, але на практиці її реалізація з використанням потенціометрів замість існуючих пневматичних клапанів вимагала розробки спеціальної електричної системи та програмування щонайменше одного мікроконтролера. Час підтискав, і знайти когось, хто міг би розробити і виготовити такий макет, виявилося проблематично. У якийсь момент я почав шукати інше рішення, і це те, яке я знайшов, запустив і успішно протестував. А саме, я замінив два пневматичні приводи, що відповідали за керування обертанням старого двигуна, на аналогові датчики тиску. Один з них працював у повному діапазоні, а інший мав додатковий потенціометр на виході для обмеження вихідного сигналу, тобто величини максимальної швидкості. Сигнали з датчиків подавалися безпосередньо на контролер двигуна. Це не ідеальне рішення, але воно має одну велику перевагу. Завдяки цьому робота операторів на машині жодним чином не змінилася, а заводські важелі управління газом і перемикання режимів залишилися на місці.

Сподіваюся, ви знайдете описану модернізацію цікавою. Звісно, я описав лише деякі з дуже багатьох технічних деталей, які були пов’язані з цим проектом. Спроба описати їх усі зробила б мало кого достатньо терплячим, щоб дійти до цього місця. Якщо вас цікавить ширший аспект всього процесу, то, звичайно, я щиро запрошую вас зв’язатися зі мною.